La circularité procure des avantages réciproques à l’interne

Domtar conçoit de plus en plus ses systèmes de production et de gestion des matériaux de façon à les harmoniser aux principes d’économie circulaire, notamment en réduisant la quantité de ressources utilisées, en les utilisant le plus longtemps possible et en tirant la valeur maximale de celles-ci.

De plus, nous allons encore plus loin en mettant en place des initiatives d’amélioration continue et des innovations en ingénierie axées sur une production plus efficace et la conversion d’une plus grande quantité de matériaux traités en produits commercialisables.

Définissant, mesurant et comptabilisant avec rigueur les sources de sous-produits, nous cherchons continuellement des façons de valoriser nos sous-produits de fabrication.

Nous partageons également nos meilleures pratiques dans l’ensemble de nos installations afin de tirer parti de nos succès. De concert avec les experts et les partenaires externes, nous continuons à évaluer les occasions de valoriser d’autres sous-produits.

La transformation de nos sous-produits de fabrication en produits utilisables n’est qu’une partie de nos démarches d’efficacité et de responsabilité. Non seulement ce travail fait baisser les coûts, mais il aide à maintenir l’équilibre chimique des sols et à accroître les rendements des fermes locales. De plus, la réutilisation des sous-produits réduit le recours à l’enfouissement.

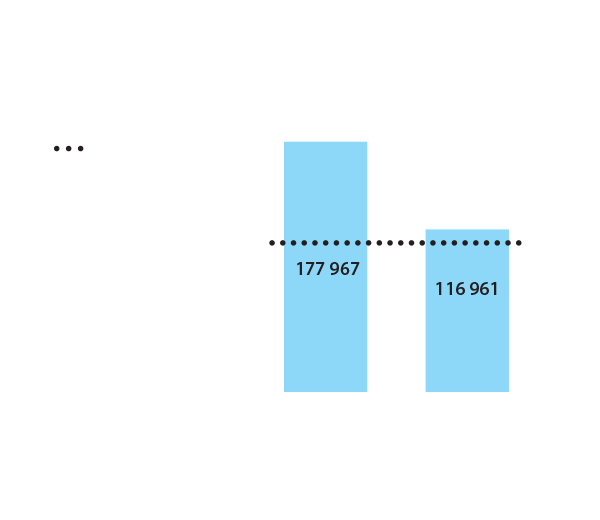

En 2020, nous avons revalorisé 71 % des sous-produits de nos activités de fabrication de pâtes et papiers, là où la moyenne de l’industrie est de 46 %*.

« Nous cherchons continuellement à tirer le maximum des ressources naturelles », a fait remarquer Brian Kozlowski, directeur, Environnement et croissance durable, chez Domtar. « Lorsque ces ressources trouvent une nouvelle vie – que ce soit dans nos activités de fabrication ou chez les exploitants agricoles – il y a des bénéfices pour tout l’environnement. »

Prenons, par exemple, notre recours aux sous-produits de chaux issus des activités de fabrication pour traiter les eaux usées acides.

*Selon d’autres indicateurs environnementaux tirés de l’American Forest & Paper Association Sustainability Report de 2020.