Voici le deuxième volet d'une série en deux parties sur la relation entre Domtar et Field Notes. Elle porte sur le processus de production à notre usine de Johnsonburg, où le papier Lynx® est fabriqué et utilisé pour produire le papier de corps Field Notes. Le papier Cougar® de notre usine de Rothschild est également utilisé pour les couvertures de Field Notes.

Voici le deuxième volet d'une série en deux parties sur la relation entre Domtar et Field Notes. Elle porte sur le processus de production à notre usine de Johnsonburg, où le papier Lynx® est fabriqué et utilisé pour produire le papier de corps Field Notes. Le papier Cougar® de notre usine de Rothschild est également utilisé pour les couvertures de Field Notes.

Un camion descend la route 219 en direction de l'usine de Johnsonburg, chargé de 25 tonnes de copeaux de bois feuillus mélangés, parfaits pour fabriquer le papier Domtar Lynx® utilisé dans les carnets de notes Field Notes®. Passons de l'usine de déchiquetage à l'usine de papier pour voir le processus de production qui transforme les copeaux en une feuille de papier de haute qualité sur votre bureau.

Du bois au lavage

Les grumes de bois dur arrivent à l'une des installations satellites de déchiquetage de l'usine de Johnsonburg par tronçons de 20 à 25 pieds. Elles sont d'abord chargées dans un tambour d'écorçage - un tambour de grand diamètre qui ressemble à un séchoir à linge géant.

"Lorsque le tambour tourne, les grumes s'entrechoquent et l'abrasion qui en résulte élimine l'écorce de l'arbre pour révéler des grumes lisses et propres, nécessaires à la production de pâte à papier et de papier de haute qualité", explique Ken Baron, directeur de l'usine.

Les grumes écorcées sont ensuite chargées dans la déchiqueteuse, puis triées et criblées en fonction de leur taille. Les copeaux jugés trop petits sont envoyés à une installation de paillage locale ou à des producteurs laitiers locaux. Les copeaux de la bonne taille sont transportés par camion jusqu'à l'usine et envoyés dans le digesteur de pâte à papier. (Le parc à bois de l'usine fonctionne généralement avec un stock de copeaux de six à neuf jours. Pour les besoins de cet article, nous suivons le processus de production en continu).

"Le digesteur de pâte à papier est comme une grande cocotte-minute", explique M. Baron. Les copeaux cuisent pendant environ huit heures en utilisant la chaleur et un mélange chimique unique qui sépare le bois en ses deux parties principales : les fibres de bois cellulosiques et la lignine (la colle naturelle qui maintient les fibres de bois ensemble), qui se dissout et devient de la liqueur noire.

Après avoir traversé le digesteur, les fibres de bois cellulosiques sont séparées de la liqueur noire dans le processus de lavage de la pâte brune. Les fibres de pulpe sont ensuite blanchies à l'aide de peroxyde d'hydrogène et d'oxygène.

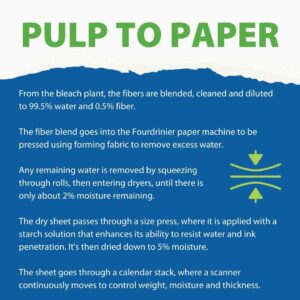

De la pâte à papier au papier

Dans l'usine de blanchiment, les fibres sont mélangées, nettoyées et diluées à 99,5 % d'eau et 0,5 % de fibres. Ce mélange de fibres entre dans la machine à papier Fourdrinier où la toile de formation, qui ressemble à un grand tamis, aide à éliminer l'excès d'eau pour former une feuille. L'eau éliminée est recyclée.

"Le papier qui sort du fourdrinier contient encore environ 80 % d'eau, il est donc très fragile", explique M. Baron.

Les étapes suivantes du processus de production permettent d'éliminer l'eau restante.

La feuille fragile entre dans la section des presses, où elle est pressée à travers des rouleaux sur des couvertures continues appelées feutres humides afin d'éliminer davantage d'eau. La feuille contient environ 60 % d'eau avant d'entrer dans les séchoirs, qui sont une série de boîtes chauffées à la vapeur qui provoquent l'évaporation de l'humidité restante.

Le papier qui sort des sécheurs ne contient plus qu'environ 2 % d'humidité. La feuille sèche passe ensuite dans une presse de format, qui applique une solution d'amidon sur les deux faces afin d'améliorer sa capacité à résister à la pénétration de l'eau et de l'encre. Après l'application de l'amidon, un séchage supplémentaire est nécessaire pour ramener l'humidité du papier à environ 5 %.

Après le séchage, la feuille passe par une pile de calendriers, où un scanner se déplace continuellement sur la feuille pour contrôler le poids, l'humidité et l'épaisseur.

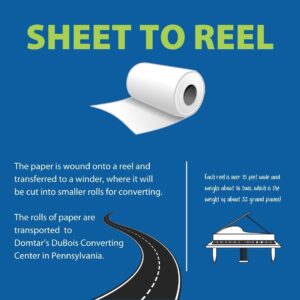

"Une fois que toutes les propriétés finales du papier ont été définies, le papier est enroulé sur une bobine de 184 pouces de large qui pèse environ 16 tonnes", explique M. Baron. "Il est ensuite transféré sur une bobineuse pour être coupé en rouleaux plus petits qui sont envoyés à l'usine de transformation de DuBois, en Pennsylvanie.

Chez DuBois, ces rouleaux sont transformés en feuilles de 25 pouces par 38 pouces et empilés sur des palettes d'expédition.

Parce que Field Notes se soucie beaucoup du développement durable, l'entreprise utilise des papiers fabriqués sur le site United States (généralement dans la région des Grands Lacs) et imprime aussi près que possible de son siège social à Chicago. C'est pourquoi le papier transformé à DuBois est expédié à l'entrepôt Domtar d'Addison, dans l'Illinois, où il reste jusqu'au moment de la production.

"Les Field Notes sont des produits de papier très connus et très populaires", explique M. Baron. "Avec nos collègues de l'usine Rothschild, nous sommes fiers de jouer un rôle dans la fabrication de ce produit.

Obtenez plus de détails sur Field Notes dans la dernière édition du magazine Paper Matters de Domtar, disponible en ligne dès maintenant.

"Les Field Notes sont des produits de papier très connus et très populaires. Avec nos collègues de l'usine Rothschild, nous sommes fiers de jouer un rôle dans leur produit."

- Ken Baron, directeur de l'usine de Johnsonburg, Domtar